Einleitung

Extraktionsprozesse sind dann besonders effektiv, wenn ein Stoff komplett von einer flüssigen Phase in eine weiter flüssige Phase überführt wird und anschließend die flüssigen Phasen sauber getrennt werden.

Um dies zu erreichen, muss die Durchmischung sehr große Oberflächen schaffen, damit der Stoffaustausch auf kurzen Wegen erfolgen kann. Die Mischzeit muss ausreichend sein, um den gesamten Stoffaustausch bis zum Gleichgewicht zu ermöglichen. Die nun dispergierten sehr kleinen Tropfen gilt es komplett voneinander zu trennen.

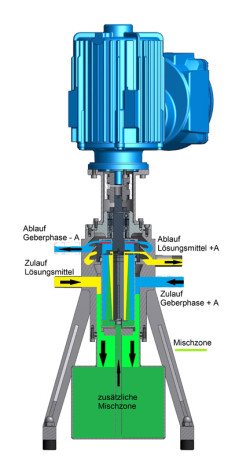

Bild 1 CINC 3-stufige Gegenstromextraktion Achema 5.1 D 90 mit unterschiedlicher Mischzeit pro Stufe.

Die weiter entwickelten CINC Zentrifugalextraktoren erfüllen alle benötigten Eigenschaften. Bei Drehzahlen von 1000 – 6000 U/min erfolgt die intensivere Durchmischung zwischen Rotor und Gehäuse. Die kleinen Tropfen mit ihren großen Oberflächen bieten kurze Wege für den Stoffaustausch. Der variable groß ausführbare Mischbereich sichert die benötigte Verweilzeit für den kompletten Stoffübergang. Im Inneren des Rotors werden im starken Zentrifugalfeld bei ca. 1000 g die feinen Tropfen ideal separiert. Die Maschinen werden zur Temperierung mit Doppelmantel und für Anwendungen unter Druck Magnet gekuppelt offeriert.

Folgende Freiheitsgrade bieten die Zentrifugalextraktoren:

- Variable Drehzahl von 1200 – 6000 U/min (Mischintensität / Schwerefeld)

- Variable Wehrscheiben zur Anpassung an die Dichteverhältnisse

- Variable Phasenverhältnisse von 2/98 – 98/2. (über Schlauchpumpen)

- Variable Mischzeiten 5 – 500 sec durch verschieden große Mischbehälter.

- Doppelmantel zur Temperierung -20 – +200 °C

- Magnet gekuppelt bis 20 bar / 200 °C

Funktionsweise

Funktionsweise Mischen / Extrahieren / Separieren

Bild 2 zeigt einen Querschnitt des neuen CINC Zentrifugalextraktors. Über die zwei Zuläufe werden eine Geberphase mit Wertstoff A (blau) und ein Lösungsmittel (gelb) dem Mischbereich (grün) der Zentrifuge zugeführt. Zwischen dem sich drehenden Rotor und der statischen Gehäusewand, werden kleine Tropfen mit großen Oberflächen geschaffen, dadurch erfolgt der Stofftransport von A aus der Geberphase in das Lösungsmittel ideal. Um auch bei Stofftransport gehemmten Systemen (Metall Extraktion etc.) einen optimale Ausbeute zu erreichen wurde der Mischbereich vergrößert und somit die Mischzeit von 5 Sek. auf bis zu 500 Sek. gesteigert. Dies gewährleistet, dass das optimale Verteilungsgleichgewicht erreicht wird. Im sich drehenden Rotor werden bei Verweilzeiten von 10 Sek. bis 100 Sek. die zwei Flüssigkeiten durch die Zentrifugalkräfte von 200 – 1000 g sicher getrennt und über den jeweiligen Ablauf (schwere oder leichte Phase) drucklos abgeleitet.

Pilotiert werden neue oder optimierungsbedürftige Prozesse mit der Labor- / Technikuszentrifuge (50 – 800 ml / min) beim Kunden vor Ort. Die hierbei gewonnen Daten spiegeln die physikalischen und chemischen

Eigneschaften des getesteten Systems wieder und dienen zuverlässlig für die Berechnung der Prozessmaschinen. Überall wo mehrstufige Extraktions- oder Waschprozesse optimiert werden sollen lohnt sich ein Test mit Zentrifugalextraktoren.

Durch die Weiterentwicklung konnte die Ausbeute pro Stufe bei der Kobalt Extraktion von 12% auf > 99% gesteigert werden.

L x B x H 30 x 30 x 70 cm; Masse 42 kg; Volumenstrom 10 – 1000 ml / min

Vorteile durch die kontinuierliche Extraktion:

- Deutliche Zeitersparnis durch minimierte Misch und Separationszeiten;

- Pilotierungsergebnisse können zuverlässig auf Prozessgröße extrapoliert werden;

- Sehr geringer Platzbedarf auch bei Kreuz- oder Gegenstromanwendungen;

- Sofortige Gleichgewichtseinstellung durch geringe Volumina im Prozess;

- Geringer Wasser- und Lösungsmittelbedarf bei Gegenstrom Wasch- oder Extraktionsprozessen;

- Erhöhte Produktivität, da mehrere Prozesse parallel ablaufen können;

- Energiebedarf wird bei beheizten oder gekühlten Prozessen stark verringert;

- Vereinfachte Prozesskontrolle führt zu einer optimierten und gleichmäßigen Produktqualität;

- Verringerung des Gefahrenpotentials bei explosionsfähigen und explosiven Flüssigkeiten;

- CIP (clean in place);

- SIP (sterilize in place);

- Geringes Totvolumen;

- Bei Lösemitteln die schwerer als die wässerige Fermentationsbrühe sind, kann direkt aus der unfiltrierten Fermentationsbrühe extrahiert werden;

- Abgestufte Maschinengröße bis 30000 l/h;

- ATEX konform.